No artigo “Qual A Diferença Das Vedações?” mostramos qual a diferença entre SVM e SVT. Nesse artigo trouxemos a forma correta de aplicar os tubos termocontráteis nas vedações SVT. Confira!

Qual o processo de aplicação dos tubos termocontráteis?

O processo de aplicação/contração dos tubos termocontráteis apesar de ser antigo e bem conhecido, necessita de alguns cuidados especiais e muita atenção.

O tubo termocontrátil possui internamente uma camada de cola chamada de “hotmelt”, ou “cola quente”. Essa camada se liquefaz com a aplicação do calor e flui entre o cabo e o tubo. A cola garante a estanqueidade da vedação da entrada dos cabos preenchendo os espaços que porventura existam e que a contração do tubo não consegue vedar.

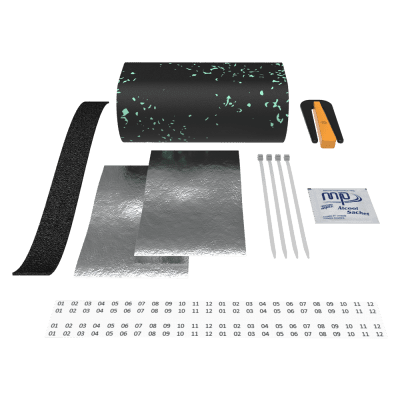

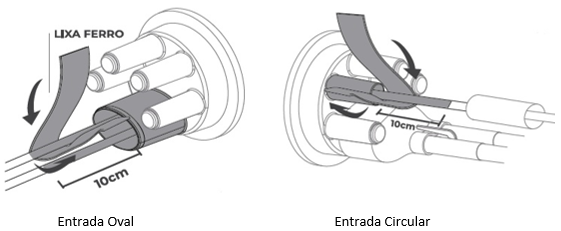

O primeiro passo é lixar a superfície da base da caixa onde o tubo será aplicado. O cabo também deve ser lixado em uma região de, aproximadamente, 10 cm a partir da base.

É de extrema importância que, antes de prender os cabos pelo elemento de tração, os tubos termocontráteis sejam inseridos. Existe um sentido de colocação destes tubos. Olhando internamente, verifica-se a existência da cola hotmelt. Em uma das extremidades ela vai até o final e na outra existe um espaço sem a presença da cola. Este lado que não tem a cola deve ficar voltado para o lado da base da caixa.

Uma vez posicionado corretamente os tubos e os cabos fixos pelo elemento de tração, faça marcas no cabo após o término dos tubos corretamente posicionados (encostando no fundo da base).

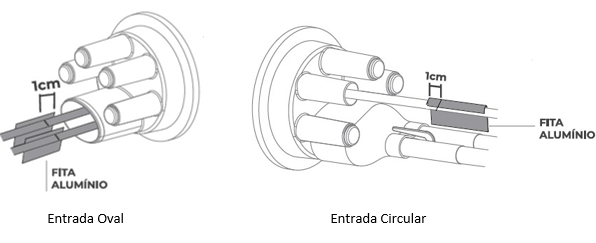

A função da fita de alumínio é proteger a capa do cabo da aplicação de calor sobre os tubos. Deste modo, deve-se envolvê-la sobre a capa do cabo tomando como referências marcas do lixamento efetuado no item anterior, referente ao final do tubo. Apenas 1,0 cm deverá ficar sob os tubos termocontráteis. O maior comprimento do papel aluminizado deve ficar sobre o cabo para protegê-lo do calor.

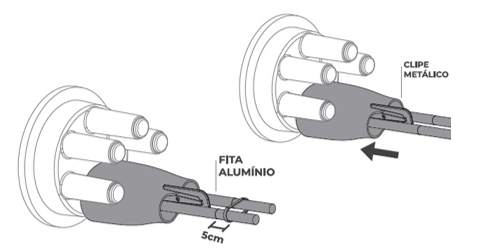

Caso tenha mais de um cabo na entrada, é necessário o uso de um “clip” para garantir a estanquidade da entrada dos cabos. A parte colorida do clip é também uma cola hotmelt. Ela derrete e flui entre os cabos justapostos garantindo a vedação, enquanto o tubo se contrai e aperta os cabos diminuindo os espaços. Por esse motivo sempre temos uma parte da cola saindo dos tubos.

Para manter os cabos justapostos é interessante juntá-los por meio de uma abraçadeira plástica localizada aproximadamente 5,0 cm após o término da fita de alumínio.

O passo seguinte é o mais importante e requer cuidado, atenção e paciência para sua execução, pois iremos tratar da contração dos tubos termocontráteis por meio da aplicação de calor.

Aplicação de calor no tubo termocontrátil.

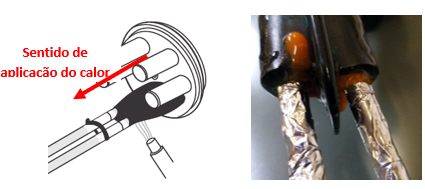

Com o soprador térmico, realize a contração do tubo termocontrátil SEMPRE iniciando pela extremidade próxima à base da caixa, aquecendo toda a circunferência.

Na sequência, faça o aquecimento nas demais partes do tubo a partir da base em direção aos cabos, aquecendo de todos os lados de maneira igual. A contração do tubo deve ser uniforme em todos os sentidos, pois caso isso não ocorra o tubo pode ser danificado e ocorrer o deslizamento do mesmo.

Chegando à região do clip, faça o aquecimento de modo que o adesivo do clip derreta entre os cabos. Pode escorrer um pouco de material para fora.

A contração dos tubos deve ser feita preferencialmente no sentido horizontal para evitar que a cola hotmelt caia para fora ou para dentro da base da caixa.

Observação final

Os tubos termocontráteis possuem um limite de contração no seu diâmetro. Caso o cabo a ser utilizado possua um diâmetro menor do que o limite mínimo do tubo, o cabo deverá ser “engrossado” com o uso preferencial de fita de auto fusão até que o diâmetro final (cabo + fita) esteja dentro da especificação do tubo termocontrátil.

Por exemplo, um tubo 65/19, quer dizer que o tubo normal possui um diâmetro de Ø65 mm e, ao ser contraído, o mesmo passa a ser de Ø19 mm. Um tubo 28/6 significa um diâmetro inicial de Ø28 mm e um final de Ø6 mm. Se tiver um cabo menor do que Ø6 mm, o mesmo deverá ser “engrossado” para que seja garantida a vedação ao final do processo.

Ao final da atividade, a caixa deverá ser fechada e testada a sua hermeticidade, ou seja, verificar se não tem vazamento, o que permite a entrada de água na mesma. Este teste consiste em pressurizar a caixa com ar através da válvula presente na cúpula e verificar se tem vazamento.

Para esse teste, pode-se utilizar, por exemplo, uma bomba de encher pneu de bicicleta. Ela deve ser acoplada ao bico de ar (válvula) presente na cúpula e colocado ar para dentro. Se tiver uma vasilha com água e puder mergulhar a caixa por completo é o ideal. Deve-se verificar possíveis vazamentos nas entradas dos cabos, na região de conexão da base e cúpula pela abraçadeira e no próprio bico. Caso detectado o vazamento, deve-se verificar o motivo e fazer a correção.

Se não houver uma vasilha com água, o teste pode ser feito usando um pano úmido com água e sabão e colocar a espuma ao redor dos pontos prováveis de vazamento (cabos, abraçadeira de fechamento e bico) a exemplo do que é feito em casa para verificar se tem vazamento em botijão de gás.

Ao final deve-se verificar se existe ar dentro da caixa, pois o mesmo pode ter vazado antes de fazer o teste com a água ou o sabão e deste modo não haverá bolhas dando um falso veredito de que a caixa não tem vazamento.

Existindo ar no interior da caixa ao final da verificação, o mesmo deve ser esgotado para que não ocorra um acidente quando a caixa for aberta futuramente.